Problema inicial

Realizar soldas em um tanque de 3750m³ com 172 juntas soldadas no costado e 95 juntas soldadas no fundo do tanque é uma atividade de alto nível de complexidade, devido à exigência de controle de qualidade, precisão na execução e conformidade com as normas técnicas para garantir a integridade estrutural e a estanqueidade da estrutura.

Solução Proposta

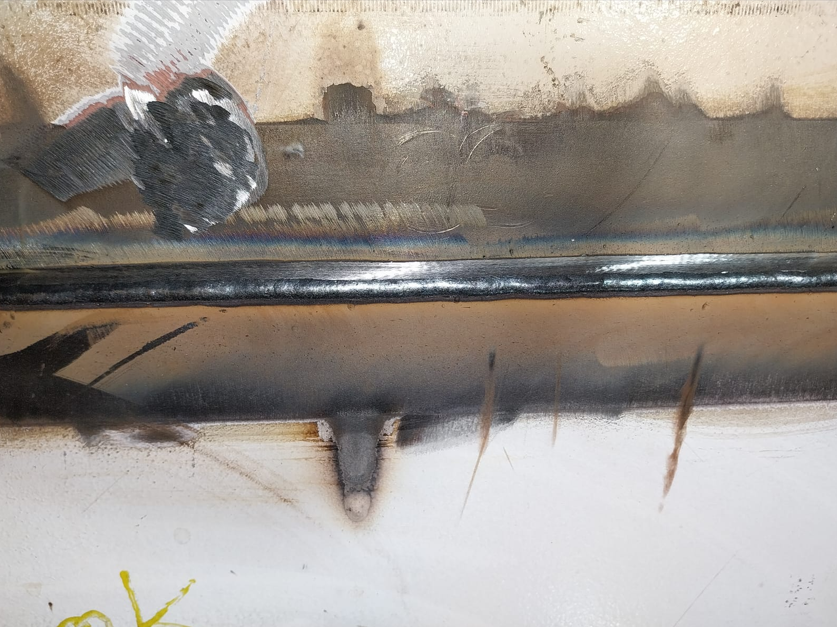

A solução é utilizar um robô automatizado para soldagens verticais e horizontais de todo o tanque. Este método de soldagem, controlado por um joystick operado pelo soldador e com uma régua mestra de guia, trouxe diversas melhorias para o processo, incluindo:

- Aumento da produtividade: a automatização permite um ritmo de soldagem mais constante e eficiente, reduzindo o tempo total de execução do projeto;

- Melhoria na qualidade da solda: o robô garante maior uniformidade no cordão de solda, eliminando variações que poderiam ocorrer na soldagem manual e reduzindo retrabalhos com um índice de 0,16% nas soldas do costado e 0,07% nas soldas do fundo;

- Redução de defeitos: com parâmetros de soldagem mais estáveis e controlados, houve uma diminuição significativa de defeitos;

- Menor fadiga do soldador: a operação via joystick reduziu o esforço físico e a exposição direta do profissional ao calor e respingos da soldagem, melhorando as condições ergonômicas e de segurança;

- Aumento da segurança: a menor necessidade de movimentação em altura e a redução do contato direto com o arco elétrico contribuíram para um ambiente de trabalho mais seguro;

- Conformidade com normas técnicas: a precisão do robô assegurou que as soldas fossem executadas de acordo com os procedimentos e normas técnicas que garante a estanqueidade e a durabilidade do tanque.

A implementação do robô automatizado representou um avanço significativo na eficiência e qualidade da soldagem, consolidando-se como uma solução inovadora para projetos de grande porte na construção de tanques industriais.