O isolamento térmico aplicado em equipamentos que operam em altas temperaturas é uma solução técnica simples e de alto impacto: reduz a transferência térmica para o ambiente, melhora a eficiência energética do processo além de proteger pessoas e equipamentos.

Neste artigo, abordamos esses pontos e apresentamos casos reais em que aplicamos a solução em plantas industriais e o investimento do cliente se pagou rapidamente.

O que é isolamento térmico “quente”?

O isolamento térmico é o conjunto de materiais aplicados em equipamentos que operam a temperaturas elevadas com o objetivo principal de reduzir a transferência de calor para o ambiente externo.

Com isso, busca-se concentrar a energia térmica onde ela é necessária, diminuir o consumo energético associado ao processo e proteger estruturas e componentes contra variações térmicas que podem causar danos ao longo do tempo

Setores como o químico, alimentício, sucroenergético, papel e celulose, refinarias e outros processos industriais com operação térmica contínua costumam obter retornos financeiros e operacionais robustos ao aplicar soluções de isolamento térmico.

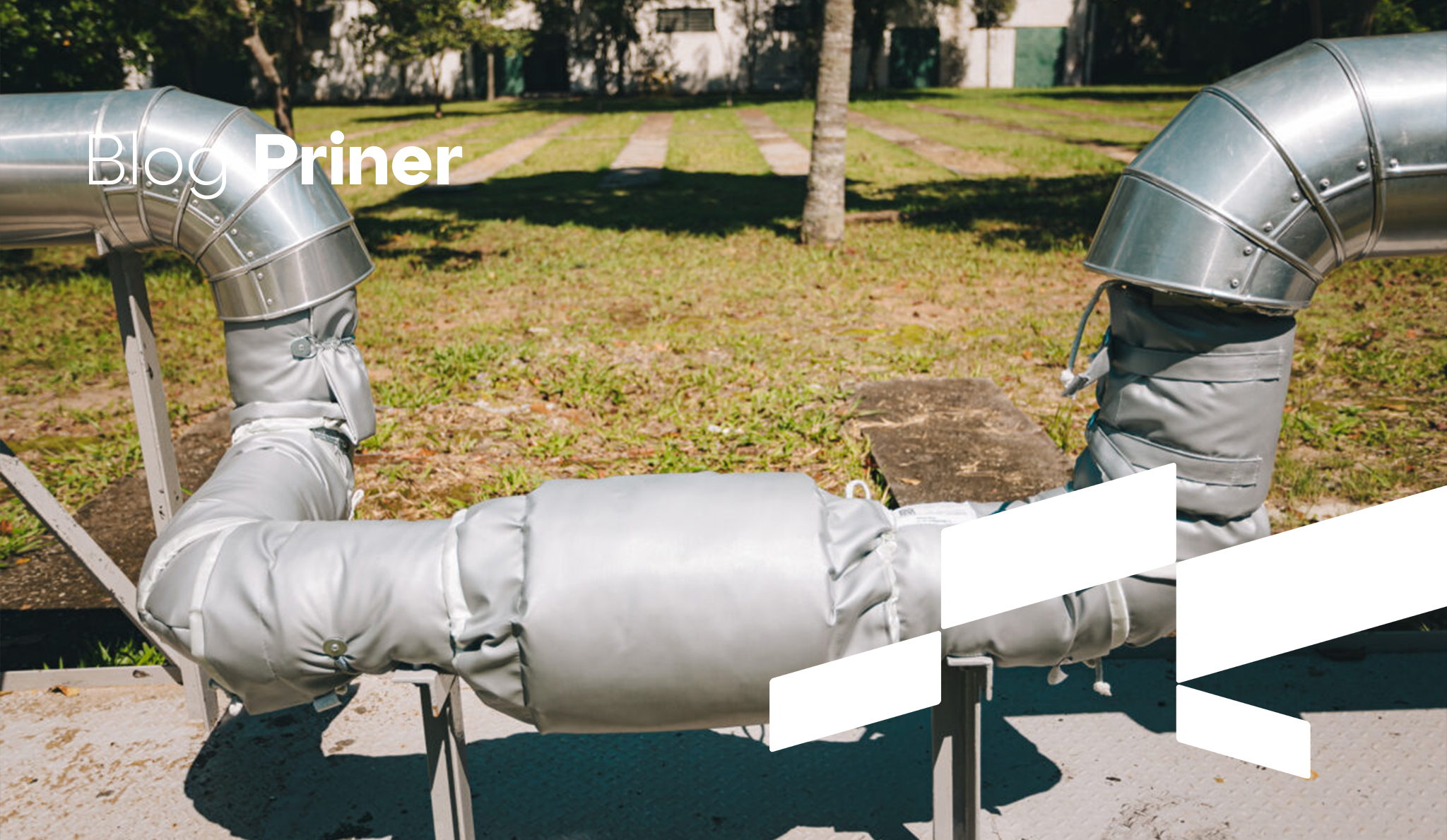

O isolamento térmico pode ser aplicado de diferentes formas, dependendo da necessidade do equipamento. O modelo fixo (convencional) é o mais comum: utiliza material isolante protegido por revestimento metálico, geralmente fabricado na própria planta. É indicado para trechos contínuos, que não precisam de desmontagens frequentes.

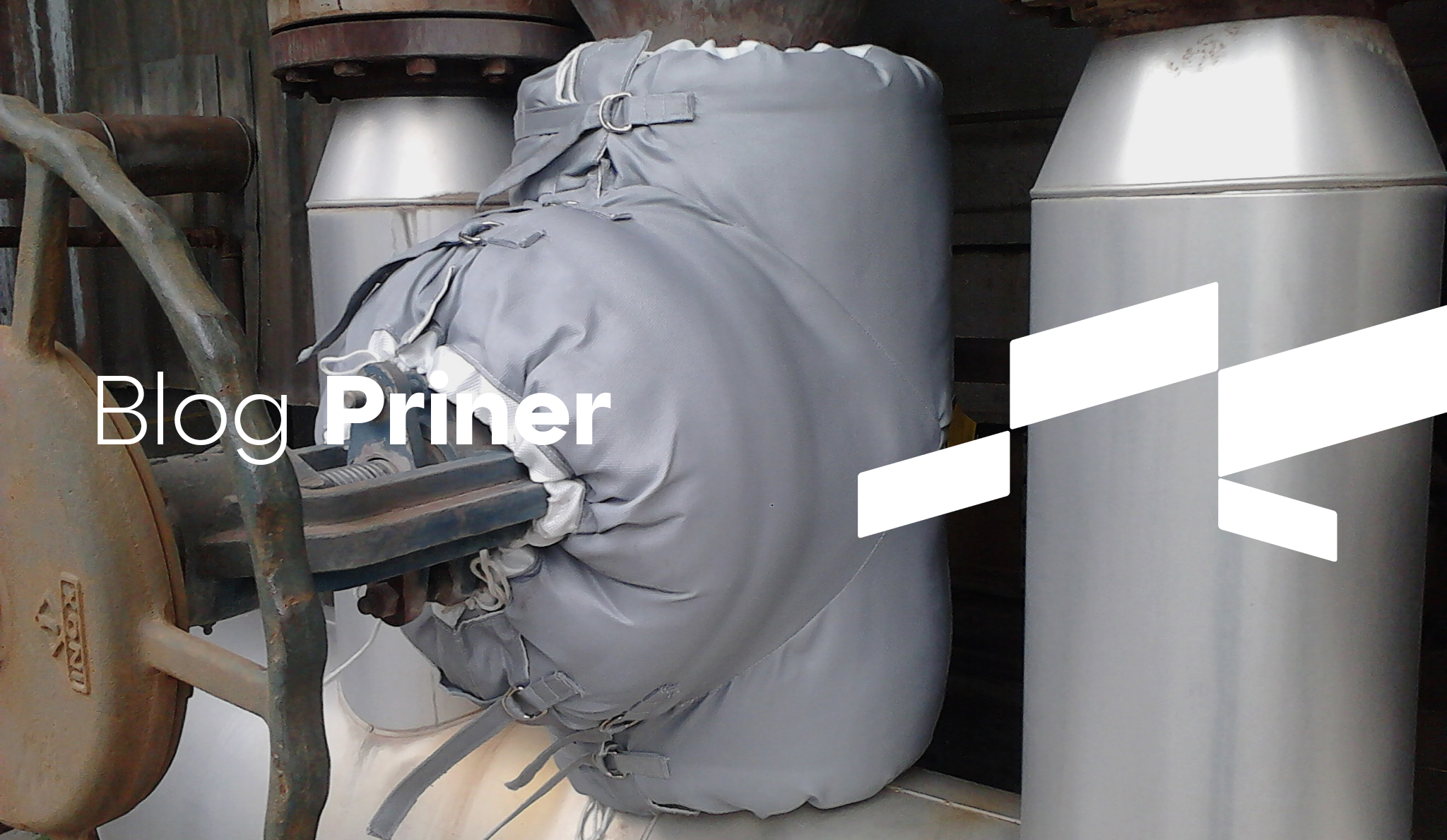

Já o removível é projetado para instalação e retirada rápida, sendo ideal em válvulas, flanges e pontos que exigem inspeções constantes. Confeccionado sob medida com mantas e tecidos flexíveis, não compromete a estrutura original. Existe ainda a solução híbrida, que combina trechos fixos com isolamentos removíveis, equilibrando custo, eficiência e praticidade em manutenções.

Quanto é possível economizar com isolamento térmico industrial?

Na Priner, temos um amplo histórico de parceria com a indústria. Por isso, apresentaremos aqui três casos em que a aplicação do isolamento removível gerou economia significativa para as empresas.

Case 1: Aplicação de isolamento em planta do setor automotivo

No setor automotivo, uma planta industrial identificou a necessidade de reduzir perdas térmicas e aumentar a segurança operacional em um de seus principais ativos produtivos: o forno de fundição de alumínio.

Para atender essa demanda, foi implementado um sistema de isolamento térmico removível, projetado sob medida para otimizar a eficiência do equipamento e garantir maior confiabilidade na continuidade do processo produtivo.

O projeto envolveu a aplicação de manta de fibra cerâmica com densidade de 96 kg/m³, em um equipamento com diâmetro de Ø 3.380 mm, com temperatura de operação de 270 °C na face quente. Após a instalação, a superfície externa (face fria) passou a registrar apenas 55,9 °C, reduzindo significativamente a perda de energia.

Os resultados demonstraram ganhos expressivos:

- Perda de calor sem isolamento: 5,416 kW/m²

- Perda de calor com isolamento: 0,261 kW/m²

- Redução da perda térmica: 95,2%

Impactos financeiros e ambientais:

- Economia mensal: R$ 6.026,73

- Economia anual: R$ 72.320,78

- Valor investido: R$ 220.912,54

- Tempo de payback: Aproximadamente 36 meses

- Carbono evitado: 3,45 tCO₂e/ano

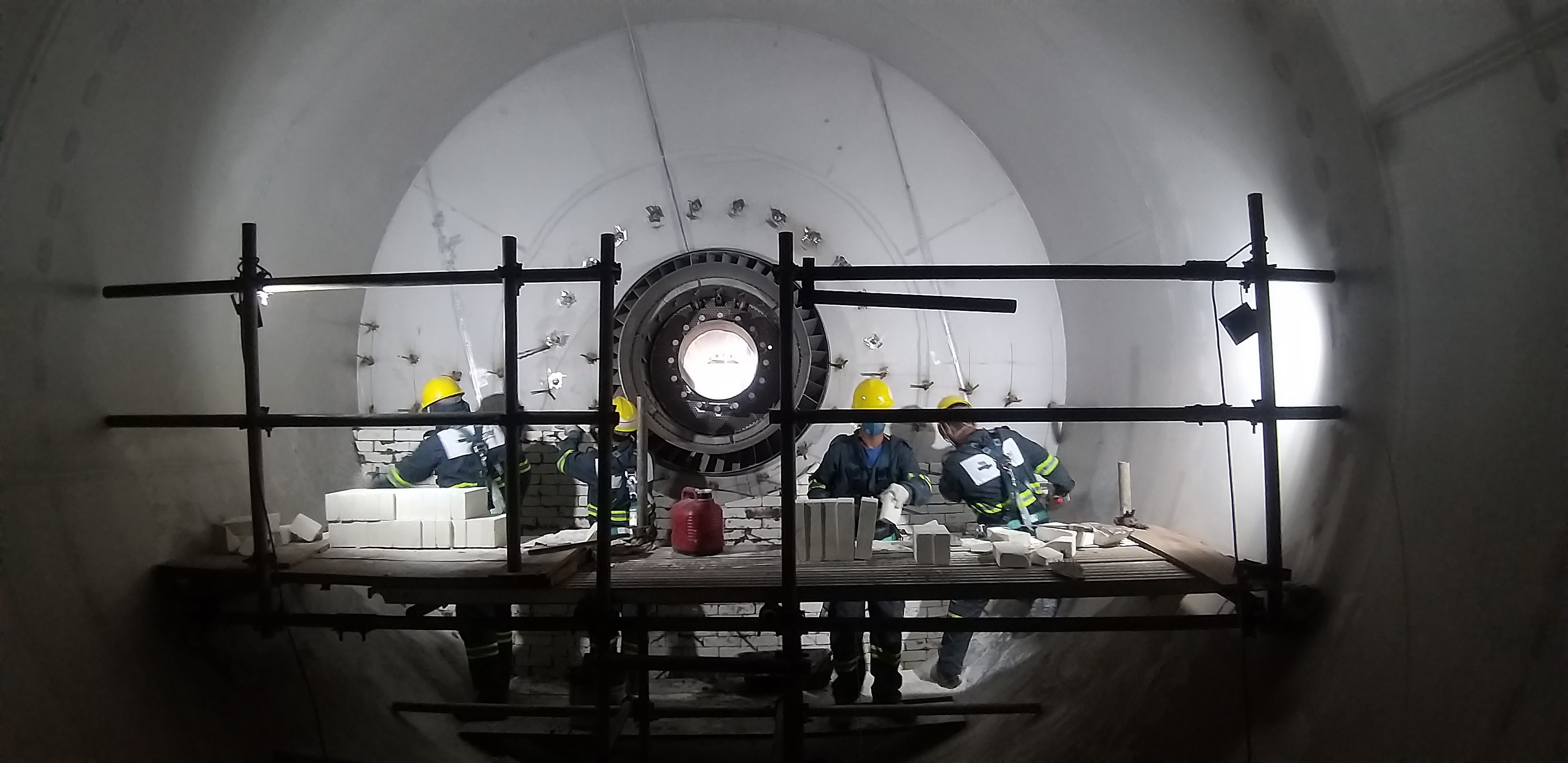

Case 2: Aplicação de isolamento em planta do setor metalúrgico

No setor metalúrgico, uma planta industrial identificou a necessidade de otimizar a eficiência energética em uma de suas tubulações de grande diâmetro, que operava a temperaturas extremamente elevadas.

O objetivo foi reduzir perdas térmicas, aumentar a segurança operacional e garantir maior confiabilidade ao processo produtivo. Para isso, foi implementado um sistema de isolamento térmico removível, dimensionado sob medida para suportar as condições severas da operação.

O projeto envolveu a aplicação de manta de fibra cerâmica com densidade de 96 kg/m³ em um diâmetro de 1.820 mm, operando a 500 °C. Após a instalação, a superfície externa (face fria) passou a registrar apenas 55,3 °C, garantindo um ambiente mais seguro e eficiente.

Os resultados obtidos também foram significativos:

- Perda de calor sem isolamento: 20,654 kW/m²

- Perda de calor com isolamento: 0,256 kW/m²

- Redução da perda térmica: 98,8%

Impactos financeiros e ambientais:

- Economia mensal: R$ 211.984,06

- Economia anual: R$ 2.543.808,71

- Valor investido: R$ 119.271,05

- Tempo de payback: Aproximadamente 1 mês

- Carbono evitado: 121,42 tCO₂e/ano

Case 3: Aplicação de isolamento em planta do setor alimentício

No setor alimentício, uma planta industrial identificou a necessidade de reduzir perdas térmicas e melhorar a confiabilidade operacional em uma de suas fornalhas de processo. O objetivo foi otimizar o aproveitamento energético, aumentar a segurança dos operadores e garantir a continuidade do ciclo produtivo.

Para isso, foi projetado e instalado um sistema de isolamento térmico removível, desenvolvido a partir da análise dimensional do ativo e das interferências estruturais identificadas no local.

O projeto envolveu a aplicação de manta de fibra cerâmica com densidade de 96 kg/m³em um diâmetro de 1.830 mm, operando a 300 °C. Após a instalação, a superfície externa (face fria) passou a registrar apenas 53 °C, reduzindo riscos de acidentes e garantindo maior eficiência energética.

Os resultados alcançados foram:

- Perda de calor sem isolamento: 6,697 kW/m²

- Perda de calor com isolamento: 0,228 kW/m²

- Redução da perda térmica: 96,6%

Impactos financeiros e ambientais:

- Economia mensal: R$ 30.253,28

- Economia anual: R$ 363.039,32

- Valor investido: Valor investido: R$ 220.912,54

- Tempo de payback: Aproximadamente 2 meses

- Carbono evitado: 17,33 tCO₂e/ano

Por que considerar essa solução?

Além da economia financeira, o isolamento térmico, como mostram os cases, também proporciona outros ganhos para os ambientes industriais:

- Eficiência energética e sustentabilidade: menos calor perdido significa menor necessidade de geração/recuperação de energia.

- Segurança operacional: superfícies externas mais frias reduzem riscos de queimaduras e acidentes.

- Conservação de ativos: menos irradiação térmica em equipamentos e instrumentos próximos prolonga sua vida útil

- Facilidade de manutenção: sistemas removíveis permitem intervenções rápidas sem danificar o isolamento.

Se a sua indústria também busca reduzir perdas térmicas e melhorar a eficiência energética, nossa equipe está pronta para apoiar com soluções sob medida.

Confira todas as nossas soluções de isolamento térmico clicando aqui: Isolamento Térmico e Refratário | Priner Brasil